Функциональные покрытия

Назначение: защита основного материала от внешних воздействий, изменение поверхностного слоя с целью улучшения свойств, создание высоконадежных, долговечных и конкурентоспособных деталей.

Виды

- износостойкие против усталостного, кавитационного, эрозионного и других износов;

- антифрикционные для снижения трения между контактирующими поверхностями;

- фрикционные для обеспечения высокого коэффициента трения и шероховатости;

- антиадгезионные, способствующие низкой адгезии с сопряженными материалами;

- адгезивные, служащие для улучшения сцепления между материалами;

- коррозионностойкие в воздушных, водных, агрессивных, активных и других средах;

- инертные, защищающие от воздействия химически активных веществ;

- теплозащитные для снижения теплопередачи, предотвращения перегрева;

- жаропрочные, сохраняющие свойства материала при высоких температурах;

- электропроводные, обеспечивающие необходимые электропроводные свойства;

- электроизоляционные для получения заданных диэлектрических свойств;

- гидрофобные и гидрофильные для изменения смачиваемости поверхности;

- биосовместимые для снижения риска отторжения медицинских имплантатов;

- антибактериальные стеклокерамические, подавляющие рост микроорганизмов;

- специальные с магнитными, оптическими, экранирующими свойствами и др.;

- для восстановления размеров изношенных и бракованных деталей.

Электрофизические технологии нанесения

Наплавка

Нанесение покрытий толщиной более 1 мм при плавлении присадочного материала и оплавления поверхности основного металла с использованием теплоты газового пламени, электрической, плазменной дуги или лазерного луча. Характеристика процесса: равнопрочность основному металлу, локальное нанесение покрытий. Материалы покрытий – на основе сплавов железа, никеля, кобальта, меди и др.

Напыление

Нанесение покрытий толщиной менее 1 мм с помощью высокотемпературных струй, содержащих частицы порошка или капли расплавленного материала газопламенным, электродуговым, плазменным (APS), высокоскоростным (HVOF, HVAF) и детонационным методами. Характеристика процесса: прочность сцепления при нормальном отрыве - 10-70 МПа, пористость - 0,5-15%, температура деталей в процессе напыления - менее 150 °С. Материалы покрытий - на основе сплавов железа, никеля, кобальта, меди, титана, интерметаллиды, карбиды вольфрама, керамика и др.

Осаждение

Нанесение покрытий толщиной до 10 мкм из паровой или газовой фазы в условиях обработки частицами высоких энергий в вакууме и закрытых камерах или плазменными струями при атмосферном давлении и толщиной до 100 мкм плазменно-импульсным осаждением. Характеристики процессов - повышенная адгезия покрытий к материалу за счет физических процессов подготовки и активации, а также процессов химического взаимодействия. Материалы покрытий – металлы, карбиды, нитриды, оксиды и др.

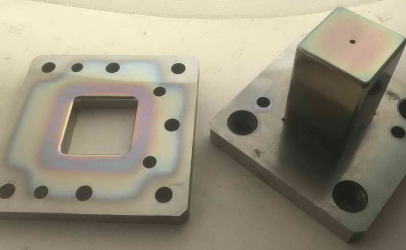

Фото

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74 или напишите нам на почту: office@plasmacentre.ru

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.