- Главная /

- Оборудование компании «Плазмацентр» /

- Оборудование для напыления /

- Установка для высокоскоростного напыления HVOF-Termika-3

Установка для высокоскоростного напыления HVOF-TERMIKA-3

Технологии напыления - оборудование, расходные материалы, применение

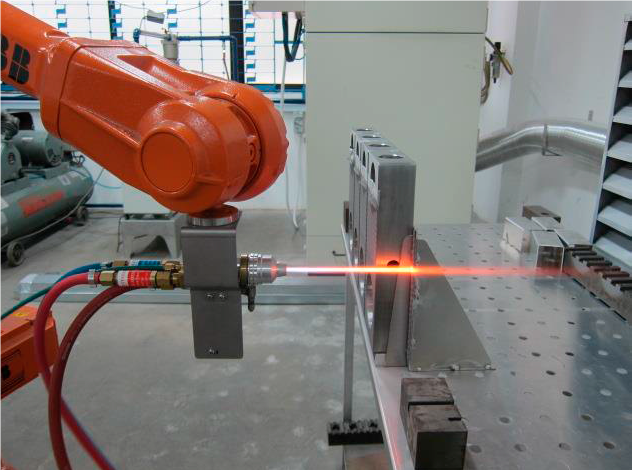

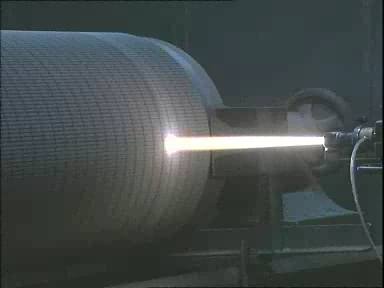

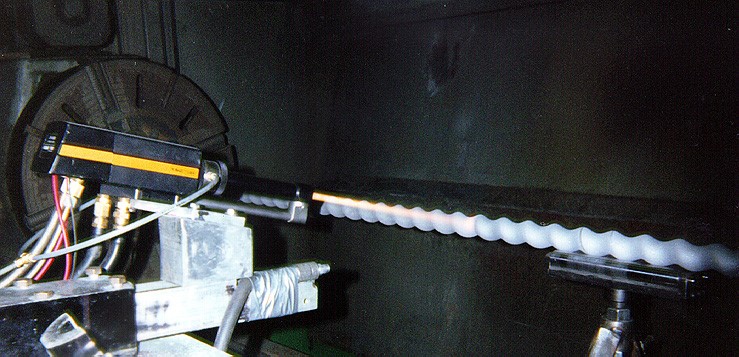

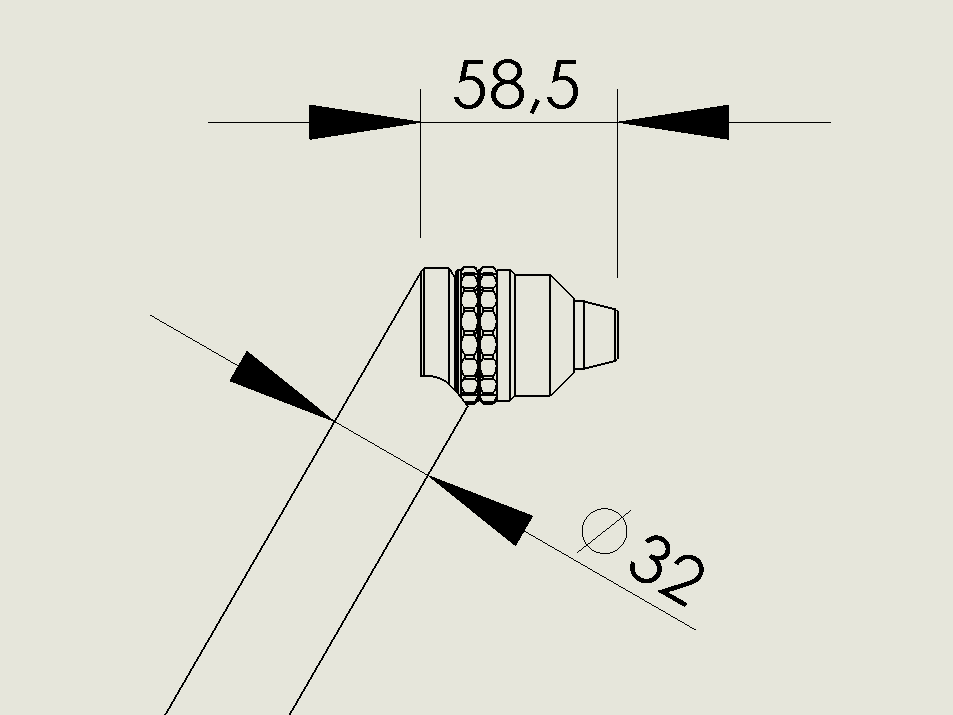

О технологии Применение ПорошкиУстановка предназначена для сверхзвукового (высокоскоростного) газопламенного порошкового напыления (метод HVOF) c использованием горелки с аксиальной подачей порошка в камеру сгорания газов и последующим прохождением газопорошковой смеси через расширяющееся сопло Лаваля (рис. 1). Образуемый в горелке газопламенный поток имеет специфический концентрированный вид со скачками уплотнений в виде ромбов, связанный с торможением сверхзвуковых потоков, интенсивность которых падает по мере удаления от среза (рис. 2). В основном, данное оборудование применяется для нанесения агломерированных спеченных металлокерамических порошков WC-Co, Cr3C2-NiCr, WC-Co-Cr.

В мире существует не более десятка компаний, изготавливающих промышленные горелки для HVOF. Все они используют единый принцип создания сверхзвуковых течений газового пламени и имеют только конструктивные особенности, в основном, связанные с получением разной скорости и температуры газопорошковой смеси, условиями охлаждения, отличающиеся производительностью напыления. Наиболее важными параметрами горелок считаются: вид, давление и расход горючего газа, давление и расход кислорода.

Важно констатировать, что такие свойства, как адгезионная прочность и пористость покрытий, наносимых горелками разных производителей, отличаются крайне не значительно. Объективных сравнительных оценок этих характеристик не существует, так как в каждом конкретном случае избирательно применяются напыляемые материалы, основа покрытий, режимы нанесения и методики исследований.

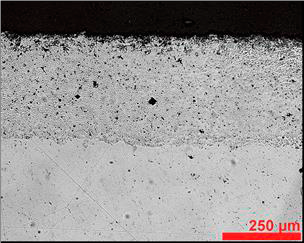

Значения плотности и адгезионной прочности покрытий (наносимых, например, тремя газотермическими технологиями при напылении близких порошковых материалов) самые высокие при высокоскоростном напылении, затем при плазменном напылении и замыкает процесс газопламенного напыления. Например, прочность сцепления порошковых покрытий при высокоскоростном напылении может достигать 60-80 МПа, в отличие от традиционных газопламенных процессов, где адгезионная прочность составляет 20-40 МПа. Но при этом нельзя забывать, что при высокоскоростном напылении всегда используется кислородосодержащее пламя, которое являясь окислительной средой, взаимодействует с образованием тонкой оксидной пленки как на напыляемом порошке, так и на подложке.

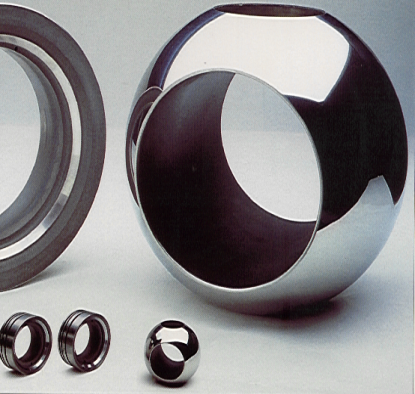

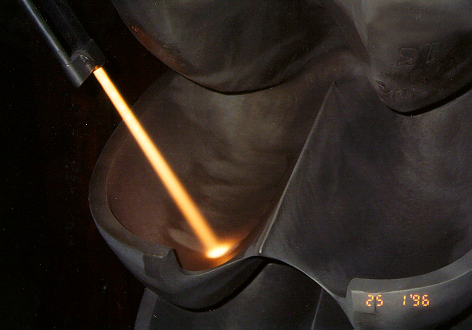

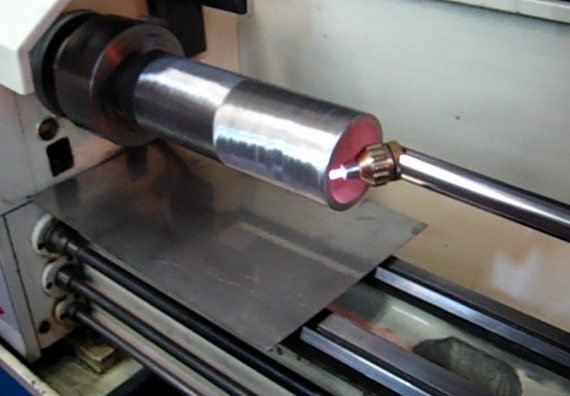

В горелке HVOF-TERMIKA-3 в качестве рабочих газов применяется кислород и пропан (пропилен, МАПП). Порошок подается под избыточным давлением транспортирующего газа - воздуха из отдельного устройства - порошкового дозатора. Охлаждение стенок горелки осуществляется осушенным сжатым воздухом. Скорость струи с порошком на выходе из горелки достигает сверхзвуковых значений. Для напыления на внутренние поверхности применяются удлинители горелки длиной 600 мм, 1000 мм и 1500 мм. Минимальный диаметр отверстия для внутреннего напыления составляет 75 мм. Нанесение покрытий может осуществляться как в ручном, так и в автоматическом режимах (при установке горелки на токарном станке, манипуляторе, роботе). Горелка имеет эргономичную ручку с пазами для пальцев руки.

Технические характеристики

| Характеристика | Горелка для наружного напыления | Горелка с удлинителем |

|---|---|---|

| Скорость частиц в газопорошковой струе, м/сек | 500-700 | 450-600 |

| Максимальная температура частиц в газопорошковой струе, °C | 1500 | |

| Температура газопламенной струи, °C | 2500-3000 | |

| Давление газов, МПа кислород пропан (пропилен, МАПП) |

0,8-1,0 0,6-0,8 |

0,8-1,0 0,45-0,5 |

| Расход газов, л/мин кислород пропан (пропилен, МАПП) |

30-40 15-20 |

|

| Расстояние от среза горелки до детали, мм | 60-120 | 60-80 |

| Производительность (порошок WC-Co), кг/ч | 1,8 | 1,5 |

| Охлаждающий газ Расход, л/мин Давление, МПа |

воздух 500-700 0,6 |

|

| Фракция порошка, мкм | -40+15 | -36+15 |

| Длина газовых рукавов от пульта управления газами до горелки, м | 1,5 | |

| Длина газовых рукавов от баллонов до пульта управления газами, м | 5,0-5,5 | |

| Внутренний диаметр рукавов от баллонов до пульта управления газами, не менее, мм: воздух кислород пропан (пропилен, МАПП) |

8 6 8 |

|

| Уровень шума, не более, дБ | 120 | |

| Масса комплекта, не более, кг | 20 | |

Основные свойства наносимых покрытий

- толщина, не более 1 мм;

- пористость, не более 2%;

- адгезионная прочность, не менее 60-80 МПа;

- параметр шероховатости Ra, не более 5 мкм.

Расходные материалы

- порошковый материал;

- кислород в баллонах;

- пропан (пропилен, МАПП) в баллонах;

- сжатый воздух от компрессора или магистрали.

Дополнительное оборудование для реализации процесса

- компрессор с производительностью не менее 500 л/мин;

- влагомаслоотделитель вихревого типа;

- осушитель воздуха рефрижераторного типа.

Применение

Основная комплектация

- горелка для наружного напыления;

- устройство управления газами;

- порошковый дозатор;

- штатив для крепления элементов установки;

- соединительные газовые рукава для горелки наружного напыления и порошкового дозатора;

- устройство поджига;

- ёмкость для порошка;

- защитные наушники;

- запасные части.

Дополнительная комплектация

- горелки для внутреннего напыления (600, 1000 и 1500 мм) (рис. 11).

- соединительные газовые рукава для горелки внутреннего напыления.

Установка HVOF-TERMIKA-3 отличается от аналогов удобством, простотой обслуживания, компактностью и надежностью и обеспечивают напыление тех же покрытий, что и системы, которые стоят в десятки раз дороже. Установка может использоваться как на крупных, так и небольших предприятиях, связанных с упрочнением или восстановлением деталей.

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74 или напишите нам на почту: office@plasmacentre.ru

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.